Que sistema de dixitalización é axeitado para soldar horquillas de cobre en motores eléctricos?

TECNOLOXÍA DE HORQUILLAS

A eficiencia do motor de accionamento dun vehículo eléctrico é a mesma que a eficiencia do consumo de combustible do motor de combustión interna e é o indicador máis importante directamente relacionado co rendemento. Polo tanto, os fabricantes de vehículos eléctricos están a tentar aumentar a eficiencia do motor reducindo a perda de cobre, que é a maior perda do motor. Entre eles, o método máis eficiente é aumentar o factor de carga do enrolamento do estator. Por este motivo, o método de enrolamento en forquita aplícase rapidamente á industria.

FORQUILLAS NO ESTATOR

O factor de recheo de rañuras eléctricas dos estatores de forquita é de arredor do 73 % debido á área de sección transversal rectangular das forquitas e ao menor número de enrolamentos. Isto é significativamente maior que cos métodos convencionais, que alcanzan aproximadamente o 50 %.

Na técnica das horquillas, unha pistola de aire comprimido dispara rectángulos preformados de arame de cobre (semellantes ás horquillas) nas rañuras do bordo do motor. Para cada estator, débense procesar entre 160 e 220 horquillas nun tempo máximo de 60 a 120 segundos. Despois disto, os arames entrelázanse e soldanse. Requírese unha precisión extrema para preservar a condutividade eléctrica das horquillas.

Os escáneres láser úsanse a miúdo antes deste paso de procesamento. Por exemplo, as horquillas de arame de cobre particularmente condutor eléctrica e termicamente adoitan retirarse da capa de revestimento e limparse cun raio láser. Isto produce un composto de cobre puro sen ningunha influencia interferente de partículas estrañas, que pode soportar facilmente voltaxes de 800 V. Non obstante, o cobre como material, a pesar das súas moitas vantaxes para a electromobilidade, tamén presenta algúns inconvenientes.

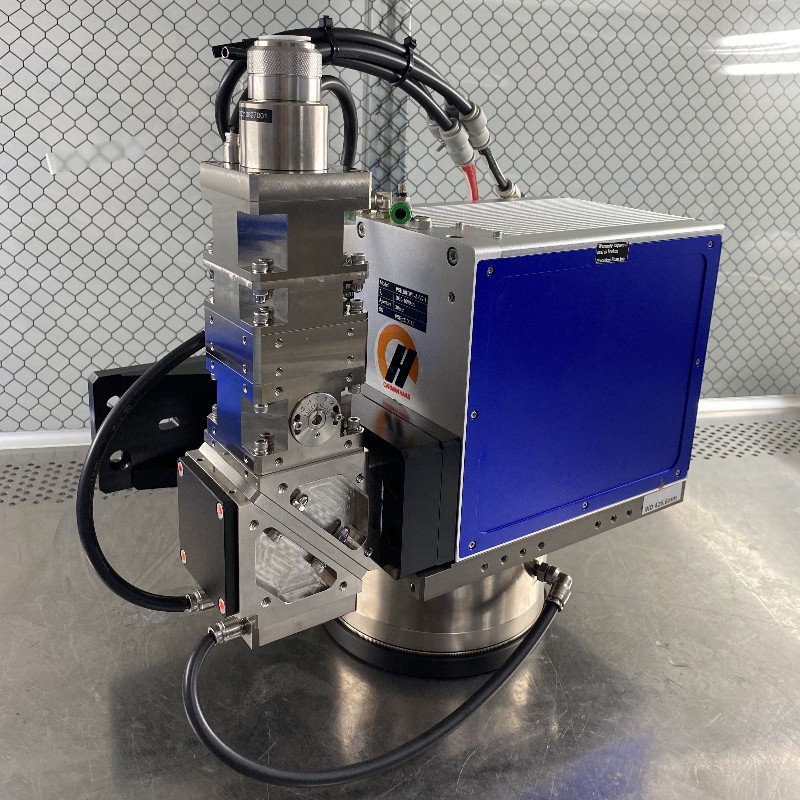

Sistema de soldadura con horquillas CARMANHAAS: CHS30

Cos seus elementos ópticos potentes e de alta calidade e o noso software de soldadura personalizado, o sistema de soldadura en horquilla CARMANHAAS está dispoñible para o láser multimodo de 6 kW e o láser de anel de 8 kW, cunha área de traballo de 180*180 mm. Procesa facilmente tarefas que requiren monitorización, e tamén se pode proporcionar un sensor baixo solicitude. Solda inmediatamente despois de tomar fotos, sen mecanismo de movemento servo, ciclo de produción baixo.

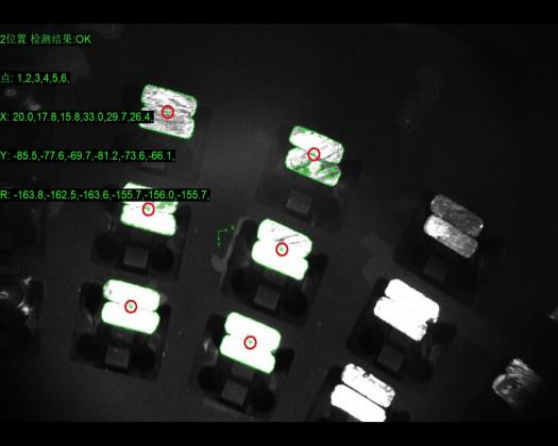

Sistema de cámara CCD

• Equipado cunha cámara industrial de alta resolución de 6 millóns de píxeles, instalación coaxial, pode eliminar erros causados pola instalación inclinada, a precisión pode alcanzar os 0,02 mm;

• Pódese combinar con diferentes marcas, cámaras de diferentes resolucións, diferentes sistemas de galvanómetro e diferentes fontes de luz, cun alto grao de flexibilidade;

• O software chama directamente á API do programa de control do láser, o que reduce o tempo de comunicación co láser e mellora a eficiencia do sistema;

• Pódese monitorizar a separación e a desviación do ángulo de suxeición do pasador e pódese iniciar automaticamente o procedemento de soldadura correspondente para o pasador de desviación;

• Os pasadores con desviación excesiva pódense omitir e a soldadura de reparación pódese realizar despois do axuste final.

Vantaxes da soldadura por estator en horquilla CARMANHAAS

1. Para a industria da soldadura láser de estatores de forquita, Carman Haas pode proporcionar unha solución integral;

2. O sistema de control de soldadura de desenvolvemento propio pode proporcionar diferentes modelos de láseres no mercado para facilitar as actualizacións e transformacións posteriores dos clientes;

3. Para a industria da soldadura láser do estator, establecemos un equipo dedicado de I+D con ampla experiencia na produción en masa.

Data de publicación: 24 de febreiro de 2022