Procesamento láser de motor de forquilla Carman Haas

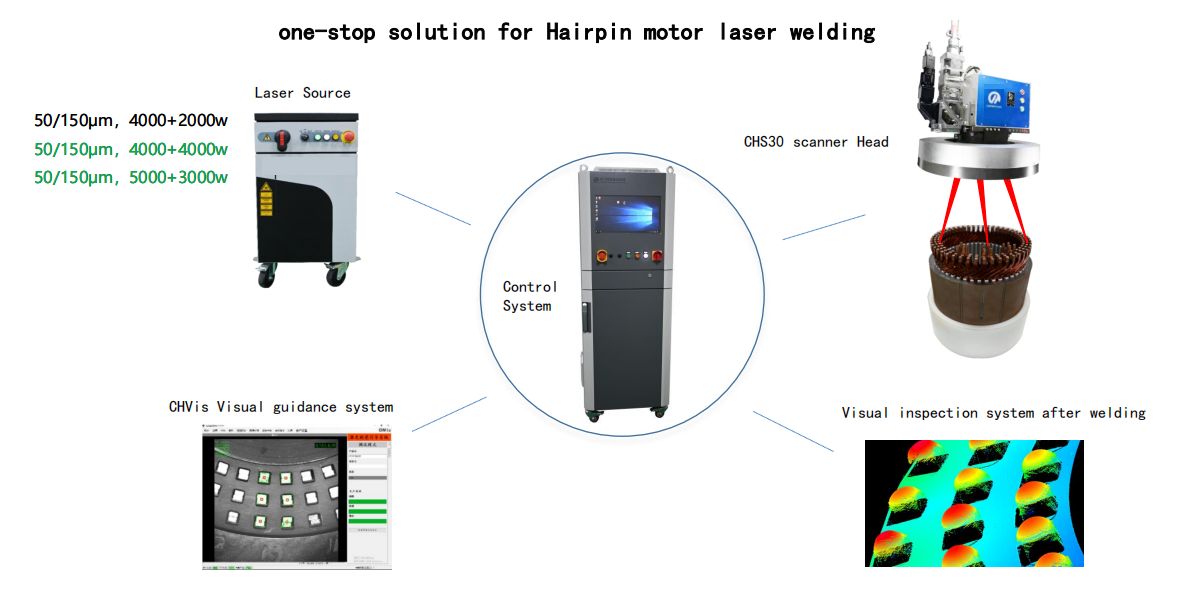

A nova industria enerxética está nun período de rápido desenvolvemento, cada vez máis clientes están involucrados na produción de motores Hairpin. Carman Haas desenvolveu este sistema de soldadura por varrido láser para motores Hairpin en resposta aos problemas e necesidades atopadas polos clientes na produción. As necesidades dos clientes resúmense e inclúen principalmente os seguintes catro puntos:

1: A demanda de eficiencia na produción, que require ritmos rápidos e compatibilidade cos puntos de soldadura de desviación tanto como sexa posible para mellorar a taxa de aprobación única;

2: A demanda de calidade de soldadura, un produto ten centos de puntos de soldadura, require unha alta calidade de punto de soldadura e consistencia de aspecto, e poucas salpicaduras durante o proceso de soldadura;

3: A solución para os puntos de soldadura defectuosos, como reparalos cando se atopan tipos de fallos como salpicaduras de puntos de soldadura e pequenos puntos de soldadura;

4: A demanda de capacidades de proba de mostras, a produción de proba de novas mostras conceptuais, a produción OEM de mostras en lotes pequenos e o desenvolvemento e proba de procesos de soldadura láser requiren un laboratorio con varios conxuntos de máquinas de proba e unha rica experiencia en probas.

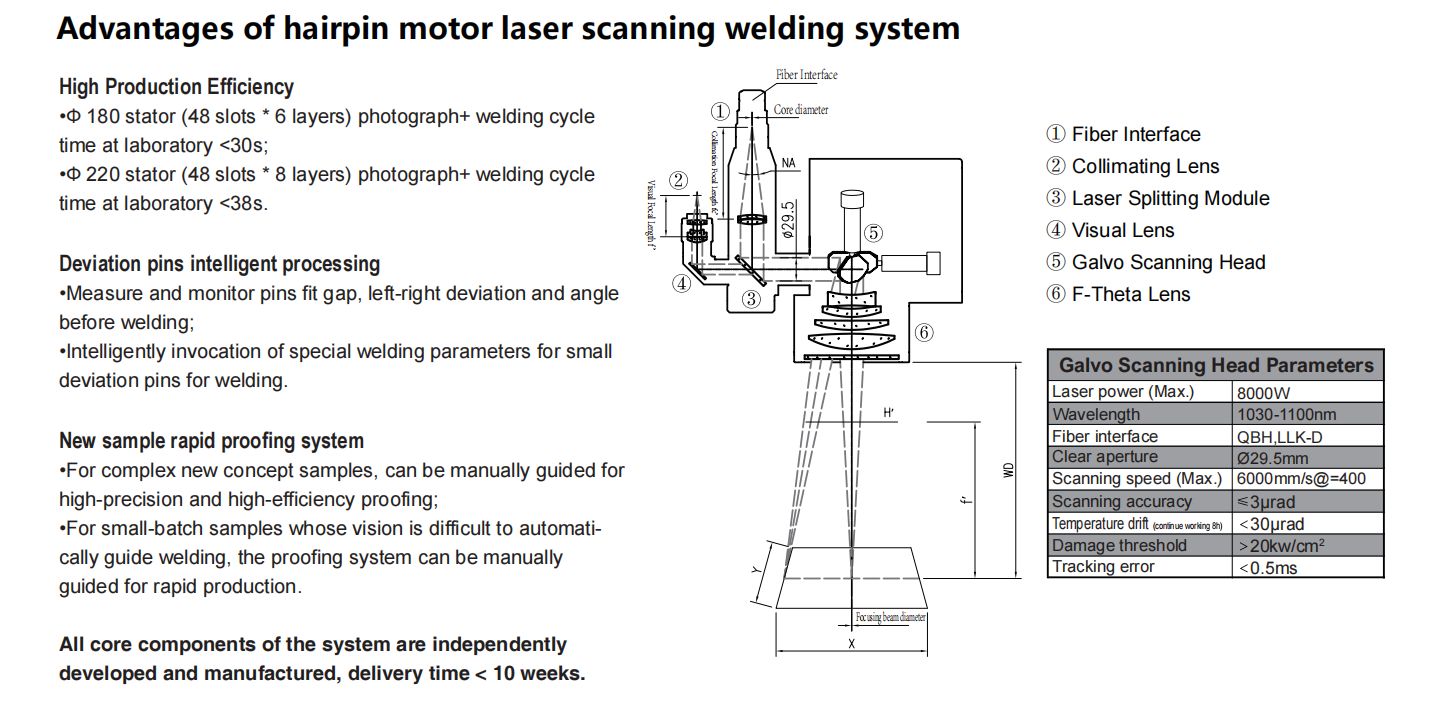

Alta produtividade

1. Tipo de produto: Ф220 mm, fío de cobre espido de tamaño 3,84 * 1,77 mm, 48 ranuras * 4 capas, un total de 192 puntos de soldadura, tempo de ciclo total: toma de fotos + soldadura láser <35 s;

2. Área de dixitalización de Ф230 mm, non é necesario mover nin o produto nin o cabezal de soldadura;

3. Sistema de visión desenvolvido para a orientación CHVis: ampla gama de fotos, alta taxa de éxito, alta precisión;

4. Soldadura láser de alta potencia: soldar un alfinete da mesma especificación para conseguir o mesmo efecto de soldadura, 6000 W tarda 0,11 s, 8000 W só tarda 0,08 s.

Reelaboración na mesma estación

1. As salpicaduras e os pequenos puntos de soldadura pódense retraballar usando CHVis;

2. Función de retraballo visual CHVis: retraballo de puntos de soldadura defectuosos ou puntos de soldadura que faltan.

Procesamento intelixente de puntos de soldadura

1. Medición do fío do pin de desviación antes da soldadura: o sistema de visión CHVis monitoriza a separación, a desalineación esquerda e dereita, o ángulo, a área e outros estados dos pasadores despois da fixación;

2. Procesamento intelixente da desviación dos puntos de soldadura. Identifica automaticamente a desviación dos puntos de soldadura e chama aos parámetros correspondentes para a soldadura;

Función de compensación de posición

Consistencia na aparencia dos puntos de soldadura:

• O fenómeno de desviación da cabeza causado pola incidencia oblicua do láser pódese compensar pola posición;

• Pódese compensar por separado en dirección radial e tanxencial;

• A compensación tamén se pode realizar de forma independente para cada punto de soldadura

Inspección de calidade despois da soldadura

1. Imaxe da nube de dixitalización de puntos de soldadura OK/NG: detecta tipos de fallos como pozos de soldadura, esquinas afiadas, desviacións de puntos de soldadura e puntos de soldadura ausentes; envía as localizacións dos puntos de soldadura con fallos ao PLC e ao operador;

2. Detección de diferenza de altura antes da soldadura.

Forte capacidade de probas de laboratorio

1. Varios conxuntos de máquinas de probas de motores;

2. Sistema de probas de guía de visión;

3. Alta capacidade de produción de probas nun só día.

O sistema de visión CHVis desenvolvido por Carman Haas na orientación.

Produto: 48 ranuras x 4 capas, un total de 192 puntos de soldadura, facer fotos + soldadura: 34s